在线客服

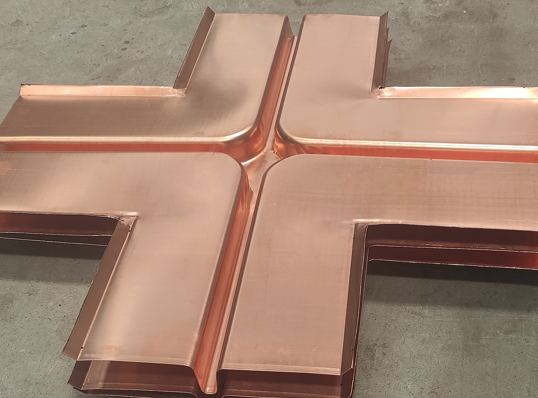

铜止水作为水利工程、建筑防渗的关键材料,其焊接质量直接影响结构的密封性和耐久性。本文结合行业经验与最新技术规范,系统梳理铜止水焊接的核心方法与技巧,助力工程人员高效施工并保障质量。

一、铜止水焊接的常用方法

1. 气焊法

材料选择:采用含脱氧元素的焊丝(如丝201、202)或母材剪条,配合气剂301作为助熔剂,避免氧化亚铜生成。

火焰控制:使用中性焰,避免氧化焰(导致脆性氧化亚铜)或碳化焰(产生气孔)。

预热要求:焊前预热至400~500℃,减少热影响区晶粒粗化,提升焊缝力学性能。

2. 手工电弧焊

焊条选择:推荐紫铜焊条(如铜107),焊前需彻底清理焊接面油污及氧化物。

操作要点:采用短弧焊接,避免横向摆动,焊条做直线运动;厚度超过4mm需预热至400~500℃,多层焊需逐层清渣。

电源配置:直流反接电源,提升电弧稳定性。

3. 手工氩弧焊

焊丝与清理:选用丝201或T2紫铜丝,焊前需通过机械或化学方法清除氧化膜及油污。

工艺参数:采用直流正接,预热温度依板厚调整(150~500℃),加快焊接速度以减少氩气消耗及气孔风险。

坡口设计:板厚3~10mm开V型坡口,角度60~70°;厚板采用X型坡口,确保根部熔透。

二、焊接操作的核心技巧

1.预热与温度控制

预热温度需严格根据铜片厚度调整(150~500℃),避免过高导致晶粒粗化或力学性能下降。

焊接过程中保持均匀加热,减少局部过热引发的变形风险。

2. 焊缝优化与应力消除

采用单道焊或逐步退焊法,减少焊接层数以降低气孔率;焊后用平头锤敲击焊缝,细化晶粒并消除应力。

长焊缝分段施焊,避免连续焊接导致的收缩变形。

3.防氧化与气孔控制

焊接区域需保持清洁,使用中性焰或氩气保护,减少氧化亚铜生成。

焊后快速冷却可降低气孔率,但需避免急冷导致裂纹。

三、焊接质量检测与验收标准

1. 外观检查

焊缝应平整、无裂纹,轴线对接误差符合技术规范,搭接长度≥20mm。

2. 渗透检验

采用煤油渗透法:焊缝一侧涂煤油,另一侧洒粉笔灰,1分钟后观察渗漏情况,标记缺陷并补焊。

3. 力学性能测试

接头抗拉强度需≥母材的80%,确保焊缝的承载能力。

四、常见问题与注意事项

1. 焊透性差与变形

紫铜导热率高,需大功率热源并严格预热;采用防变形夹具或分段焊接。

2. 氧化与力学性能下降

控制焊接温度,避免超过300℃加速氧化;使用脱氧焊丝或助熔剂中和氧化物。

3. 气孔与裂纹

减少氢源(如潮湿环境),加快焊接速度;避免铅、铋等杂质混入焊缝。

铜止水焊接是一项技术性极强的工艺,需结合材料特性、工艺参数及操作经验综合把控。通过规范焊接流程、严格质量检测,可显著提升工程防渗效果与使用寿命。建议由专业焊工操作,并定期进行技术培训与设备维护,确保施工质量始终达标。

在线客服

CONTACT US

扫一扫

关注我们